隨著工業(yè)4.0和智能制造的快速發(fā)展,自動化沖壓生產(chǎn)線已成為現(xiàn)代制造業(yè)中提升效率、降低成本的核心技術(shù)之一。本文將從核心工藝、關(guān)鍵技術(shù)、行業(yè)應(yīng)用及未來趨勢四大維度,深入解析這一領(lǐng)域的核心技術(shù)與實際場景。

一、核心工藝解析:自動化沖壓的“骨骼”

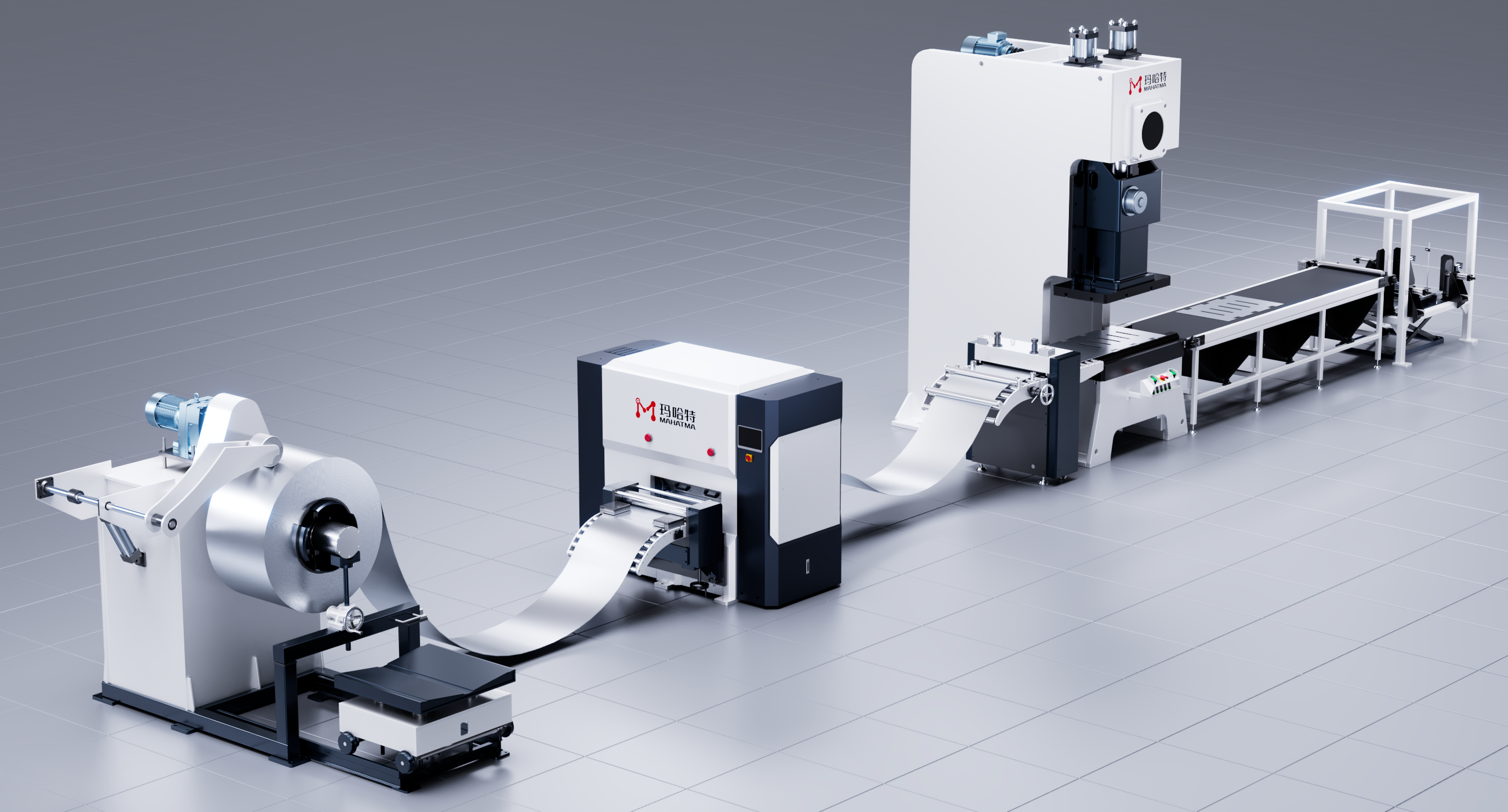

自動化沖壓生產(chǎn)線的核心工藝可分為以下關(guān)鍵環(huán)節(jié):

-

開卷與校平

-

工藝目標(biāo):將卷料展開并消除內(nèi)應(yīng)力,確保材料平整。

-

設(shè)備:開卷校平機通過多輥輪系統(tǒng)實現(xiàn)高精度校平,誤差可控制在±0.1mm以內(nèi)。

-

-

伺服送料與定位

-

技術(shù)亮點:采用伺服電機驅(qū)動送料機構(gòu),精度可達(dá)±0.05mm,支持高速連續(xù)沖壓(最高1200次/分鐘)。

-

應(yīng)用場景:適用于薄板(0.2-3mm)精密沖裁,如汽車覆蓋件、電子元件等。

-

-

多工位沖壓成型

-

工藝類型:級進(jìn)模(Progressive Die)與多工位壓力機結(jié)合,實現(xiàn)沖孔、拉伸、翻邊等工序一體化。

-

效率優(yōu)勢:相比傳統(tǒng)單工位沖壓,效率提升5-10倍。

-

-

自動化下料與分揀

-

技術(shù)支撐:機械臂配合視覺系統(tǒng)(如CCD相機)完成工件抓取與分類,良品率可達(dá)99.9%以上。

-

二、關(guān)鍵技術(shù)突破:驅(qū)動行業(yè)升級的“引擎”

自動化沖壓的核心技術(shù)突破集中在以下領(lǐng)域:

-

伺服驅(qū)動技術(shù)

-

節(jié)能性:伺服壓力機相比傳統(tǒng)機械壓力機節(jié)能30%-50%,通過精準(zhǔn)控制電機扭矩實現(xiàn)“按需供能”。

-

柔性化:可編程沖壓曲線適應(yīng)不同材料(如高強鋼、鋁合金)的成型需求。

-

-

模具設(shè)計與制造

-

高速模具:采用粉末冶金材料(如ASP-23)提升壽命,支持每分鐘800次以上的連續(xù)沖壓。

-

智能模具:集成傳感器實時監(jiān)測沖壓溫度、壓力,預(yù)防模具開裂或工件缺陷。

-

-

工業(yè)物聯(lián)網(wǎng)(IIoT)集成

-

數(shù)據(jù)采集:通過PLC與邊緣計算設(shè)備,實時分析沖壓力、振動頻率等參數(shù)。

-

預(yù)測性維護(hù):利用AI算法預(yù)測模具磨損周期,減少非計劃停機時間。

-

三、行業(yè)應(yīng)用場景:從汽車到消費電子的全覆蓋

-

汽車制造

-

車身覆蓋件:車門、引擎蓋等大型零件的高效成型(如特斯拉一體化車身沖壓工藝)。

-

輕量化需求:鋁合金電池托盤沖壓技術(shù)助力新能源汽車減重。

-

-

家電行業(yè)

-

精密外殼:空調(diào)面板、冰箱門板等產(chǎn)品的多工位連續(xù)沖壓,表面粗糙度Ra≤0.8μm。

-

-

消費電子

-

微型精密件:手機中框、Type-C接口等微型零件沖壓,精度達(dá)±0.01mm。

-

-

航空航天

-

鈦合金成型:熱沖壓工藝(900-1000℃)用于飛機發(fā)動機葉片等復(fù)雜結(jié)構(gòu)件。

-

四、未來趨勢:智能化與綠色制造的融合

-

輕量化材料挑戰(zhàn)

-

碳纖維增強塑料(CFRP):開發(fā)低溫沖壓工藝,避免樹脂基體熱損傷。

-

鎂合金:突破常溫脆性限制,推動沖壓模具表面涂層技術(shù)(如類金剛石薄膜)。

-

-

數(shù)字孿生與虛擬調(diào)試

-

仿真優(yōu)化:通過ANSYS或AutoForm軟件模擬沖壓回彈,減少試模次數(shù)50%以上。

-

-

綠色制造

-

廢料回收:沖壓邊角料在線粉碎與再生系統(tǒng),材料利用率提升至95%。

-

低碳化:伺服壓力機與光伏儲能結(jié)合,實現(xiàn)“零碳沖壓車間”。

-

五、總結(jié)

自動化沖壓生產(chǎn)線正從“高速度”向“高價值”轉(zhuǎn)型,其技術(shù)演進(jìn)與行業(yè)應(yīng)用的深度融合,正在重塑制造業(yè)的競爭力邊界。未來,隨著AI算法、新材料與能源技術(shù)的突破,這一領(lǐng)域?qū)⒂瓉砀鼜V闊的發(fā)展空間。

延伸討論:在新能源汽車輕量化需求下,如何平衡鋁合金沖壓的成型性與成本?熱沖壓成形(Hot Stamping)是否將成為下一代主流工藝?歡迎探討!如果您需要了解更多沖壓生產(chǎn)線的信息或者升級您的產(chǎn)線歡迎聯(lián)系瑪哈特!

在線客服

在線客服